کاربردها: صنایع شیمیایی، پلاستیک شیشه و فلز

کاربرد تجهیزات کنترل جریان و دبی در صنایع مختلف از جمله صنایع شیمیایی، پلاستیک، شیشه و فلز بر تمام صاحبان و مهندسان فعال در این حوزه روشن و واضح می باشد. اما استفاده ها و کاربردهای جدیدی که به سبب عرضه تجهیزات با تکنولوژی بالا نظیر کنترلرهای جرمی کوریولیس مخصوصا در مقیاس پایین ایجاد شده است شرکت الکترونیک پیشرفته هرمان را بر آن داشت که به منظور ارائه یک دید کلی به مهندسان طراح و صاحبان صنایع نمونه های case study از تجربیات کمپانی هلندی برونخورست bronkhorst را در این زمینه بیان کند. که به عنوان نمونه میتوان به موارد زیر به آن اشاره کرد:

· دوزینگ دقیق مواد شیمیایی از جمله کاتالیست، افزودنیهای شیمیایی مانند رنگ ، پلاستیزرها، پایدار کننده ها و ...

· نشت یابی

· کنترل گازهای کوره های سوخت

· کنترل فشار در فرآیندهای اکستروژن و قالب گیری

· کنترل جریان گاز در فرآیندهای تولید محصولات فومی/پلیمری نظیر سفنج، فوم صندکی ماشین و ...

· کنترل اکسیژن در فرآیند کربن زدایی

· جوشکاری، برش و یا بریزینگ به کمک پلاسما یا لیزر

نمونه های کاربردی CASE STUDIES:

1- تزریق و دوزینگ جریان دقیقی از سیالات آلی

حلال ها به عنوان نیروی کار و ماده موثره فرآیندهای شیمیایی شناخته میشوند. این مواد معمولا ترکیبات مایعی هستند که با سایر مواد جامد، مایع و یا حتی گاز برهمکنش معمولا فیزیکی انجام میدهند که نتیجه آن حل شدن و یا توزیع یکنواخت مواد در داخل آنها خواهد بود. حلال های معروفی از جمله اتانول، استون، هگزان و دی اتیل اتر استفاده های خود را در کاربردهای زیاد نشان داده اند. مثال هایی شامل کاربرد به عنوان یک بستر حلال در فرآیندهای شیمیایی و دارویی، استخراج مواد، رقیق کننده در رنگهای بر پایه روغن و غیره وجود دارد. با توجه به استفاده گسترده این مواد، دوزینگ دقیق این حلال ها در بسیاری از صنایع لازم و ضروریست که در این موارد استفاده از فلوکنترلرها (MFC) کاربرد خواهد داشت.

هنگامی که در حال تحقیق و توسعه یک ماده و یا ترکیب شیمیایی جدید هستید، برای صرفه جویی در هزینه های سرمایه گذاری شبیه سازی فرآیند در مقیاس کوچک یک راه متداول است. با کوچک شدن مقیاس چه در حالت ناپیوسته و چه در حالت پیوسته، نیاز به ستاپ برای تزریق مواد با مقادیر کم و دقت بالا ضروری میباشد.

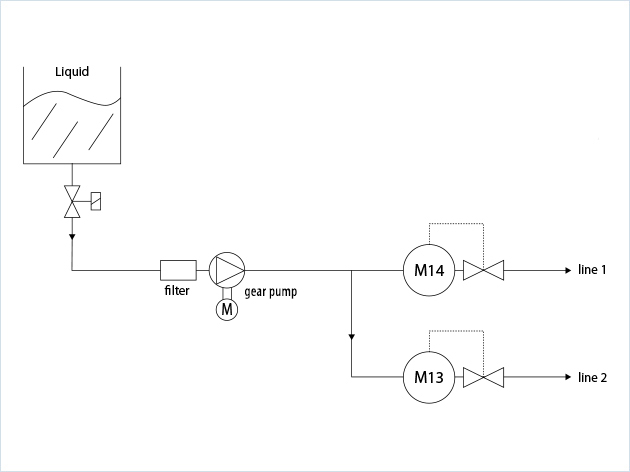

برای تزریق مقدار جریان کمی از حلال به راکتور مطابق شکل بالا در فشار پایین شرکت برونخورست ( bronkhorst ) ترکیبی از فلوکنترلر کوریولیس ( series mini CORI-FLOW ) به همراه پمپ دنده ای را برای تامین فشار ارائه میدهد.

برای مثال در مورد ذکر شده، مقدار تزریق شده در حدی کم است که دستگاه های مرسوم موجود در بازار قابلیت تزریق این مقدار را ندارند. در این مورد منظور از مقدار کم چیزی در حدود 5/0 تا 6 کیلوگرم بر ساعت و یا حتی 1/0 تا 2 کیلوگرم بر ساعت است که در دو رنج به کمک فلوکنترلر های کوریولیس سری M13 و M14 برونخورست سری mini CORI-FLOW و به کمک ولو مدل C5I برقی و یا کنترل ولوهای BADGER پوشش داده میشوند. برای تامین فشار بالادست نیز استفاده از پمپهای دنده ای پیشنهاد میگردد. برای اینکه دستگاه ها از لحاظ شیمیایی با ترکیبات حلالی قوی مطابقت و مقاومت داشته باشند کلیه مسیرهای داخلی تجهیزات اعم از کنترلرهای کوریولیس از موادی مانند استنلس استیل، اورینگهایی و واشرهای آب بندی از جنس تفلون، KALREZ و یا PEEK ساخته شده و به منظور مقاومت در مقابل اشتعال پذیری تمامی کنترلرهای استاندارد ATEX ZONE 2 را پاس میکنند. امکان کنترل و ارتباط با کنترلر هم به کمک ریدوت on site و هم به کمک نرم افزار چه به صورت دیجیتال و چه به صورت آنالوگ میسر خواهد بود.

2- کنترل بک پرشر در فرآیندهای تحقیقاتی کاتالیست

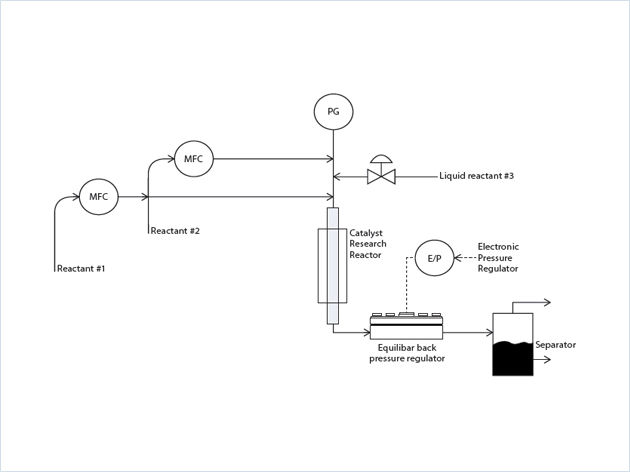

کاتالیست ها موادی هستند که انجام واکنشهای شیمیایی را در دمای پایین میسر می سازند، اگرچه همچنان طیف وسیعی از فرآیندها که به کمک کاتالیست ها انجام می شوند هنوز در شرایط سخت دمایی و فشاری انجام می پذیرند. برای مثال فرآیند Fischer-Tropsch که برای تبدیل مخلوطی از گازهایی شامل کربن مونواکسید و هیدروژن به هیدروکربن های مایع اطلاق می شود در دما و فشار بالای بر روی بستر کاتالیست جامد صورت می پذیرد. در تحقیقات کاتالیستی دما و فشار بالا برای جلوگیری از کندانس شدن ترکیبات شیمیایی و آنالیز ترکیبات خروجی از راکتور نیاز هستند. برای دانستن آنکه یک کاتالیست مخصوص بهترین عملکرد خود را برای یک واکنش خاص چه زمانی نشان خواهد داد، نیازمند آن است که طیف وسیعی از فشار در تحقیقات بررسی شود. در این مورد بک پرشر کنترلرهای برونخورست BRONKHORST به تنهایی و یا در فشار های بسیار بالا برای کنترل بک پرشرهای DOME LOAD نظیر بک پرشر کمپانی Equilibar مورد استفاده قرار می گیرند.

برای مثال در طرحی مطابق دیاگرام بالا، ترکیبی از پرشر کنترلر سری EL-PRESS شرکت BRONKHORST به همراه دو سلنوئید ولو فشار بالا در دو مسیر رفت و برگشت به عنوان کنترل لوپ برای کنترل بک پرشر رگلاتور Dome-Load در تحقیقات کاتالیستی استفاده می شود. در بک پرشر dome-load فضای فرآیندی به کمک دیافراگم فلزی منعطف از فضای مرجع جدا شده است، با کنترل فشار محفظه مرجع که به کمک اندازه گیری فشار به وسیله سنسور فشار و تزریق گاز برای کنترل فشار در مسیر رفت و یا برگشت به کمک پرشر کنترلر EL-PRESS صورت می گیرد امکان کنترل فشار در محفظه فرآیند که همان فضای متصل به راکتور برای تست کاتالیست است ممکن می شود. با این روش و به کمک سیلندرهای گاز برای کنترل فشار محفظه مرجع امکان تست فشار برای فرآیندهای مختلف از چند دهم بار تا 200 بار میسر می شود. شیرهای مورد استفاده در کنترلر های پرشر EL-PRESS با توجه به نیاز قابلیت تحمل اختلاف فشار و عملکرد در اختلاف فشار تا 200 بار را دارند.

3- دوزینگ کربن دی اکسید مایع (LCO2) برای فرآیند اکستروژن فوم پلی استیرن

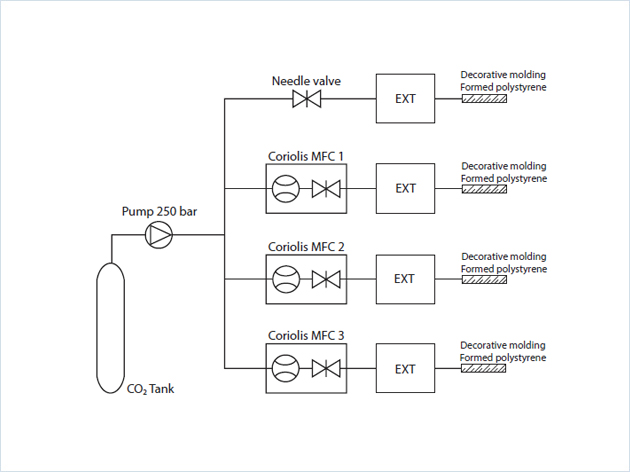

اکستروژن یک تکنیک و روش موثر در تولید محصولات یکپارچه با وجود پیچیدگی های قالب و یا طرح می باشد. اصول فرآیند شامل حرارت دادن ماده مورد نظر تا روان پذیر شدن دلخواه و سپس تزریق آن به قالب اکستروژن می باشد. اکستروژن پلیمرهای چگال محصولاتی با چگالی بالا را تولید خواهد کرد. با تزریق عامل حجم دهنده (BLOWING) امکان تولید با تخلخل دلخواه که در نهایت منجر به تولید محصولی با چگالی کم خواهد شد میسر می شود. در بعضی از کاربردها برای مثال تولید فوم های آکوستیک و یا عایق حرارتی این امکان در واقع ضروری می باشد. یکی از موادی که به دلیل غیر اشتعال پذیر بودن، غیر سمی بودن و مقرون به صرفه بودن به عنوان عامل حجم دهنده مورد استفاده قرار می گیرد دی اکسید کربن می باشد. در سیستمهای اولیه برای تزریق کربن دی اکسید از شیرهای سوزنی استفاده می شد اما پایداری این روش در تزریق دقیق CO2 در برخی موارد منجر به OFF GRADE شدن محصول می شد. در این قبیل موارد استفاده از فلو کنترلرهای کوریولیس BRONKHORST سری M13 و M14 استاندارد جدیدی را در این زمینه برآورده کرده است.

مطابق دیاگرام بالا استفاده از فلوکنترلرهای کوریولیس M14 mini CORI-FLOW و ولوهای BADGER راه حل این مشکل هستند.

با کمپرس کردن گاز دی اکسید کربن به فشاری بیش از 50 بار در دمای اتاق این گاز مایع می شود. در دیاگرام بالا این فشار با توجه به فرآیند تا 250 بار نیز می تواند بالا برود در نتیجه دستگاه کنترلی مورد نظر باید بتواند تا این شرایط فشاری نیز کار کند. فلوکنترلرهای جرمی M14 min CORI-FLOW قابلیت کار در فشارهایی تا 300 بار و تزریق در رنج 4 تا 50 گرم از کربن دی اکسید را مطابق با نیاز صنایع مورد نظر به اکسترودرها به کمک کنترل ولوهای بادی شرکت BADGER که در پایین دست کنترلر قرار می گیرند را دارند. با کمک این تجهیزات امکان تولید قطعات پیچیده فومهای تزئینی پلی استیرن میسر خواهد بود.

4- تحقیقات کاتالیست

همانطور که گفته شد کاتالیست ها موادی هستند که انجام واکنشهای شیمیایی را در دمای پایین میسر ساخته و همچنین سرعت انجام واکنشهای شیمیایی را افزایش می دهند. کاتالیستهای جامد موادی با تخلخل بالا، سطح فعال کاتالیستی زیاد در حجم کم هستند که سطح آنها بستر مناسب برای واکنشهای شیمیایی را تامین می کند. واکنش دهنده های گاز و مایع به داخل این حفرات که سایت های اکتیو کاتالیستی در آن وجود دارد نفوذ کرده و بعد از فعل و انفعالات شیمیایی، محصولات و سایر واکنش دهنده ها از آن دفع می شوند. بسیار از این فرآیندها در دما و فشار بالا انجام می پذیرد. برای شبیه سازی این فرآیندها در راکتورهای آزمایشگاهی نیازمند به سیستم های دوزینگ گاز و مایع با دبی های بسیار کم و یا کم می باشد که کمپانی برونخورست در این مورد هم راه حل هایی ارائه داده است.

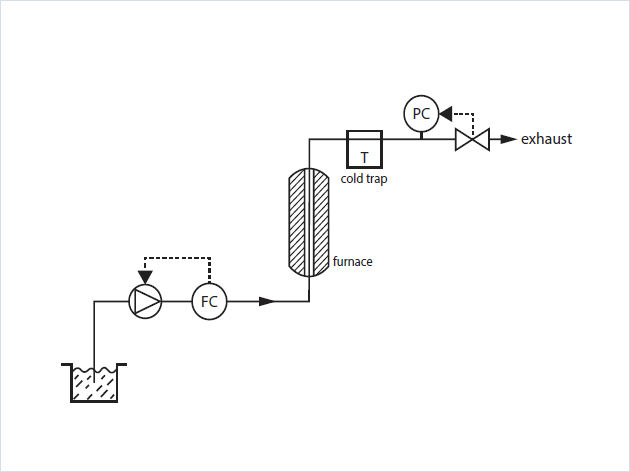

مطابق با دیاگرام بالای و به عنوان یک مثال کاربردی برای تزریق محلول با دقت بالا از ترکیبی از فلومتر کوریولیس سری M12 mini ORI-FLOW و پمپ HPLC استفاده شده است به این ترتیب که فلومتر کوریولیس سری M12 mini ORI-FLOW وظیفه اندازه گیری دقیق مقدار فلوی تزریقی و کنترل پمپ HPLC برای تنظیم فلو را به کمک سیگنال های استاندارد و یا پروتکل های استاندارد I/O برعهده دارد که ترکیب این دو به مانند یک MASS FLOW CONTROLLER کار می کنند. قابلیت تزریق مایعات تا 40 سانتی پوآز و دمای 70 درجه سانتیگراد به کمک این روش میسر خواهد بود. در بالادست نیز برای کنترل فشار واکنش نیز از بک پرشر کنترلرهای سری P-502C می توان برای کنترل فشار درون راکتور تا 400 بار استفاده کرد.

5- دوزینگ بسیار دقیق نیتروبنزن C6H5NO2

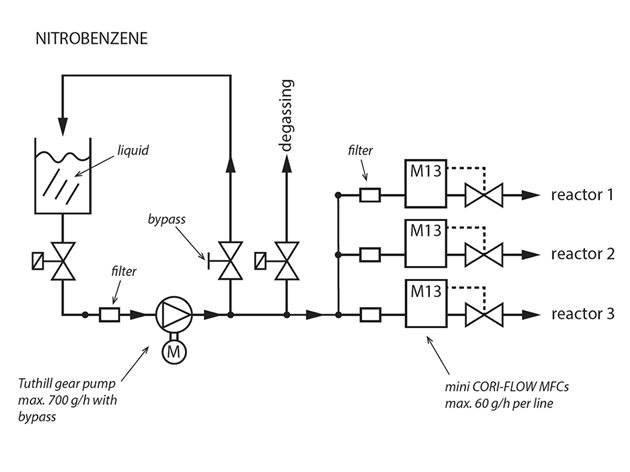

نیتروبنزن یک مایع با رنگ مایل به زرد است که به عنوان پیش ماده سنتز فرآیند شیمیایی آنیلین که خود آن نیز به عنوان پیش ماده در بسیاری از صنایع کاربرد دارد استفاده می شود. نیترو بنزن مایع باید برای انجام واکنش با دقت بسیار زیاد به سایر ترکیبات فرآیند مورد نظر دوز شود. در گذشته از شیرهای سوزنی که دقت لازم برای تزریق این ماده را با تغییرات ناگهانی دما و یا فشار نداشته است استفاده می شده است. شرکت برونخورست BRONKHORST برای حل این مشکل ستاپی مطابق با دیاگرام زیر را بر مبنای فلوکنترلهای mini CORI-FLOW برای حل مشکل صنایع مورد نظر پیشنهاد داده است.

سیستم شامل سه خط موازی مطابق دیاگرام بالا از فلوکنترلرهای M13 mini CORI-FLOW شرکت برونخورست می باشد که به فیلتر، شیر DEGASSING و مسیر BYPASS مجهز شده است و یک پمپ دنده ای کمپانی Tuthill نیز وظیفه تامین فشار پشت مس فلوکنترلرها را بر عهده دارد. با در نظر گرفتن یک سری تمهیدات از جمله ثابت کردن دمای کاری فلوکنترلرها، کوتاه کردن مسیر بین پمپ و فلوکنترلرها، ثابت نگاه داشتن فشار بالا دست فلوکنترلرهای کوریولیس و استفاده از vibration damper برای فلو کنترلرهای M13 mini CORI-FLOW دستیابی به سرعت تزریق با دقت % 0/1 به صورت عملی امکان پذیر شد.